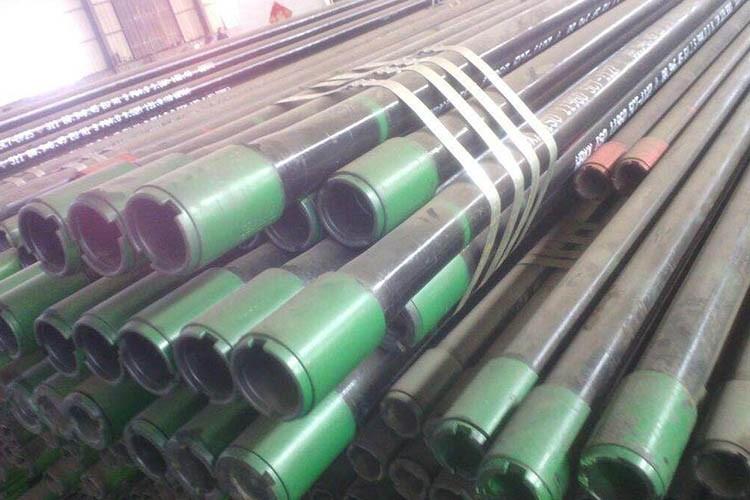

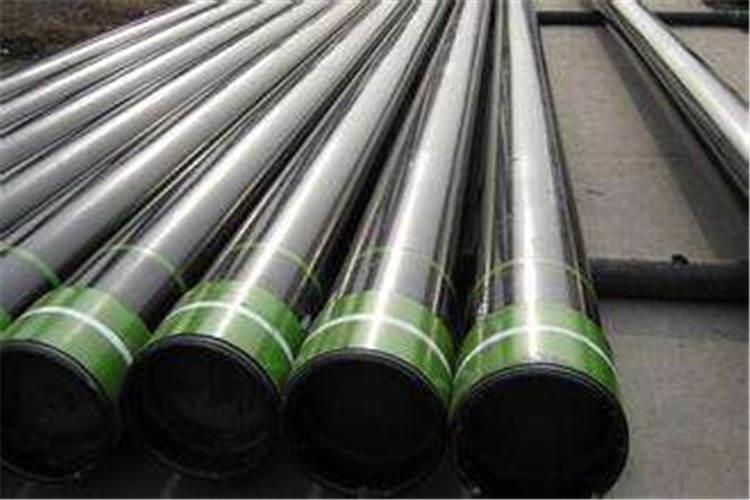

合理保护厚壁石油套管表面 谨防外界不良因素的影响

厚壁石油套管因为会暴露在外,而外界的环境中又充斥着很多会对其造成不良影响的因素,因此若是不对石油套管做好防腐措施的话,那么经过一段时间之后厚壁石油套管的表面必定会受到影响发生腐蚀。因此,为了保护石油套管,应当提前做好对厚壁石油套管的防腐措施,这样才能够有效的保护到石油套管。

【点击查看】石油套管生产厂家

一、执行标准

厚壁石油套管表面的防腐执行《水工金属结构防腐蚀规范》SL105。

二、品种及厚度

底漆:环氧富锌底漆,干膜厚度80μm;中间漆:环氧云铁防锈漆,干膜厚度00μm;超厚浆型环氧沥青防腐漆,干膜厚度70μm。

三、涂装前处理

涂装前表面处理法兰和短管表面防腐采用压缩空气喷砂或电动工具对厚壁石油套管表面进行除锈,除锈等级应达到《涂装前钢材表面锈蚀等级和除锈等级》GB8923中的Sa2.5级。

四、防腐层施工

1、涂装时相对湿度应不大于85%且厚壁石油套管表面高于露点温度3℃以上,环境温度不低于5℃。大风、雨、雾天气不宜进行室外施工。

2、可采用刷涂、喷涂或高压无气喷涂,但涂层厚度需要均匀,刷涂时各道漆涂装方向应相互垂直。

3、表面预处理合格的厚壁石油套管应尽快涂刷底漆,间隔时间不得超过4小时。要求涂刷均匀,不得漏涂。底漆(中间漆)表干后,即可涂中间漆(面漆)。涂刷要均匀,不得漏涂。在常温下,两道涂层之间涂装的间隔时间不应超过24h。应保障各道涂膜表面不发生砂尘、水、油等影响涂层质量的污染。

4、涂装结束,涂层固化后方可运输,并在运输中采取可靠措施防止涂层被破坏。

五、防腐层检验

1、外观检验:涂层外观光滑平整、颜色均匀一致,无气泡、流挂及开裂和剥落。对涂敷过的厚壁石油套管要逐根检查。

2、厚度检验:以防腐层等级所规定的厚度为标准,用防腐层测厚仪进行检测。每20根厚壁石油套管抽查1根,每根测3个相隔一些距离的截面,每截面测上、下、左、右4点,如较薄点低于规定厚度,则为不合格。【具体可参考《石油套管生命周期质量控制策略精准把控管材规格尺寸再不是梦》的相关内容】

以上内容主要讲述的就是保护厚壁石油套管表面不被腐蚀应采取的相关措施,其实腐蚀对于石油套管来讲是很大的危害,所以大家应当随时注意合理保护石油套管,只有这样石油套管才能够更加长久的持续为大家工作。